SUBSCRIBE TO THE NEWSLETTER

Receive updates about our latest products, application reports and white papers - right in your e-mail inbox!

Ausgangslage

Für den reibungsfreien Produktionsablauf werden Presswerkzeuge mit verschiedenen Sensoren ausgestattet. Blechlagesensoren beispielsweise überprüfen vor dem Hub, ob die Platine, bzw. das Teil aus der vorausgehenden Operationsstufe, korrekt eingelegt wurde und sichert somit ab, dass der Prozess der entsprechenden Operationsstufe sicher abläuft.

Zur Verbesserung der Prozesssicherheit musste ein Produktionswerkzeug mit einem neuen, durch verbesserte Eigenschaften gekennzeichneten Sensor, ausgestattet werden.

Herausforderungen & Vorgehen

Im vorliegenden Anwendungsfall musste die Einbringung der notwendigen taschenförmigen Geometrie und der Bohrungen für die Montage des Sensors zwischen zwei Terminen für zwei Abpressungen erfolgen.

Eine Realisierung mit einem herkömmlichen Prozess hätte den Transport des Werkzeuges zu einer großen Fräsmaschine und relativ lange Rüstzeiten beinhaltet und hätte, aufgrund der Durchlaufzeit, zu einem Ausfall eines geplanten Termins einer Abpressung und damit zu einem signifikanten Produktionsverlust geführt.

Das Einbringen der notwendigen Geometrie wurde mit der Picum-Bearbeitungsmaschine in einer Schicht erfolgreich durchgeführt.

Vorteile

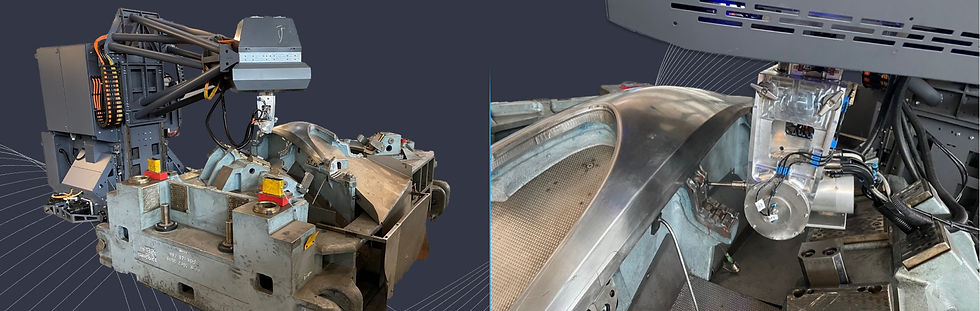

Die Werkzeugoptimierung konnte somit zwischen zwei Terminen zur Abpressung erfolgen. Das Bild oben zeigt die eine Picum Maschine bei der Bearbeitung der entsprechenden Geometrie.

Die zusätzliche Höhenachse (Z2) zur Vorjustierung an das Presswerkzeug steht auf einer hohen Einstellposition, um der Höhe des Presswerkzeugs gerecht zu werden. Das Bild unten verdeutlicht den Einstellbereich der Maschine hinsichtlich der Höhe. Gleichzeitig steht die A-Achse mit der Frässpindel fast horizontal, um die Taschengeometrie zu fräsen. Die Auskragung der Maschine erlaubt auch die Realisierung der Bearbeitung in der Mitte des Presswerkzeugs.

Es zeigt sich häufig bei der Bearbeitung mit der Picum-Maschine, dass, aufgrund der kleinen Störkontur des Drehschwenkkopfes, Bearbeitungen möglich sind, die bei sehr großen Werkzeugmaschinen mit großen Drehschwenkköpfen zu Problemen hinsichtlich Kollisionen und damit zu aufwendigen CAM-Planungen und Aufspannungen führen.

%20Nr%20018.jpg)